Entrez un mot ou une phrase dans n'importe quelle langue 👆

Langue:

Traduction et analyse des mots par intelligence artificielle

Sur cette page, vous pouvez obtenir une analyse détaillée d'un mot ou d'une phrase, réalisée à l'aide de la meilleure technologie d'intelligence artificielle à ce jour:

- comment le mot est utilisé

- fréquence d'utilisation

- il est utilisé plus souvent dans le discours oral ou écrit

- options de traduction de mots

- exemples d'utilisation (plusieurs phrases avec traduction)

- étymologie

Qu'est-ce (qui) est Двигатель-генераторный агрегат - définition

ВЗАИМОДЕЙСТВУЮЩИЕ МАШИНЫ С ОБЩЕЙ ЗАДАЧЕЙ

Агрегат (техника); Самоходный агрегат

Двигатель-генераторный агрегат

мотор-генератор, установка, состоящая из электродвигателя и генератора электрического тока, механически соединённых между собой. Д.-г. а. служит для преобразования одного вида электрического тока в другой (преимущественно переменного тока в постоянный), а также для преобразования числа фаз и частоты (см. Преобразователь частоты). Д.-г. а. применяют, например, для питания электролитических ванн, в металлургических и др. производствах. С 60-х гг. 20 в. Д.-г. а. вытесняются более экономичными и надёжными статическими полупроводниковыми преобразователями.

Паровая турбина

Турбина паровая; Турбозубчатый агрегат; Главный турбозубчатый агрегат; Паровая турбина Парсонса; Паротурбинный двигатель; Мятый пар; ТЩУ; Паровые турбины

первичный паровой двигатель с вращательным движением рабочего органа - ротора и непрерывным рабочим процессом; служит для преобразования тепловой энергии пара водяного (См. Пар водяной) в механическую работу. Поток водяного пара поступает через направляющие аппараты на криволинейные лопатки, закрепленные по окружности ротора, и, воздействуя на них, приводит ротор во вращение. В отличие от поршневой паровой машины (См. Паровая машина), П. т. использует не потенциальную, а кинетическую энергию пара.

Попытки создать П. т. делались очень давно. Известно описание примитивной П. т., сделанное Героном Александрийским (1 в. до н. э.). Однако только в конце 19 в., когда термодинамика, машиностроение и металлургия достигли достаточного уровня, К. Г. П. Лаваль (Швеция) и Ч. А. Парсонс (Великобритания) независимо друг от друга в 1884-89 создали промышленно пригодные П. т. Лаваль применил расширение пара в конических неподвижных соплах в один приём от начального до конечного давления и полученную струю (со сверхзвуковой скоростью истечения) направил на один ряд рабочих лопаток, насаженных на диск. П. т., работающие по этому принципу, получили название активных П. т. Парсонс создал многоступенчатую реактивную П. т., в которой расширение пара осуществлялось в большом числе последовательно расположенных ступеней не только в каналах неподвижных (направляющих) лопаток, но и между подвижными (рабочими) лопатками.

П. т. оказалась очень удобным двигателем для привода ротативных механизмов (генераторы электрического тока, насосы, воздуходувки) и судовых винтов; она была более быстроходной, компактной, лёгкой, экономичной и уравновешенной, чем поршневая паровая машина. Развитие П. т. шло чрезвычайно быстро как в направлении улучшения экономичности и повышения единичной мощности, так и по пути создания специализированных П. т. различного назначения.

Невозможность получить большую агрегатную мощность и очень высокая частота вращения одноступенчатых П. т. Лаваля (до 30 000 об/мин у первых образцов) привели к тому, что они сохранили своё значение только для привода вспомогательных механизмов. Активные П. т. развивались в направлении создания многоступенчатых конструкций, в которых расширение пара осуществлялось в ряде последовательно расположенных ступеней. Это позволило значительно увеличить единичную мощность П. т., сохранив умеренную частоту вращения, необходимую для непосредственного соединения вала П. т. с вращаемым ею механизмом.

Реактивная П. т. Парсонса некоторое время применялась (в основном на военных кораблях), но постепенно уступила место более компактным комбинированным активно-реактивным П. т., у которых реактивная часть высокого давления заменена одно- или двухвенчатым активным диском. В результате уменьшились потери на утечки пара через зазоры в лопаточном аппарате, турбина стала проще и экономичнее.

Классификация паровых турбин. В зависимости от характера теплового процесса П. т. обычно подразделяют на 3 основные группы: чисто конденсационные, теплофикационные и специального назначения.

Чисто конденсационные П. т. служат для превращения максимально возможной части теплоты пара в механическую работу. Эти П. т. работают с выпуском отработавшего пара в Конденсатор, где поддерживается вакуум. Чисто конденсационные П. т. могут быть стационарными или транспортными. Стационарные П. т. в соединении с генераторами переменного электрического тока (Турбогенераторы)- основное оборудование конденсационных электростанций (См. Конденсационная электростанция). Чем больше мощность турбогенератора, тем он экономичнее и тем ниже стоимость 1 квт установленной мощности. Поэтому мощность П. т. растет из года в год и к 1974 достигла 1200 Мвт в агрегате [при давлении свежего пара до 35 Мн/м2 (1 нlm2 =10-5кгс/см2) и температуре до 650 °С]. Принятая в СССР частота электрического тока 50 гц требует, чтобы частота вращения П. т., непосредственно соединённой с двухполюсным генератором, равнялась 3000 об/мин. В зависимости от назначения П. т. для электростанций могут быть базовыми, несущими постоянную основную нагрузку; пиковыми, кратковременно работающими для покрытия пиков нагрузки; турбинами собственных нужд, обеспечивающими потребность электростанции в электроэнергии. От базовых П. т. требуется высокая экономичность на нагрузках, близких к полной (около 80\%), от пиковых П. т.- возможность быстрого пуска и включения в работу, от П. т. собственных нужд - особая надёжность в работе. Все П. т. для электростанций рассчитываются на 100 тыс. ч работы (до капитального ремонта).

Транспортные П. т. используются в качестве главных и вспомогательных двигателей на кораблях и судах. Неоднократно делались попытки применить П. т. на Локомотивах, однако паротурбовозы распространения не получили. Для соединения быстроходных П. т. с гребными винтами, требующими невысокой (от 100 до 500 об/мин) частоты вращения, применяют зубчатые редукторы. В отличие от стационарных П. т. (кроме турбовоздуходувок), судовые П. т. работают с переменной частотой вращения, определяемой необходимой скоростью хода судна.

Теплофикационные П. т. служат для одновременного получения электрической и тепловой энергии. К ним относятся П. т. с противодавлением, с регулируемым отбором пара, а также с отбором и противодавлением. У П. т. с противодавлением весь отработавший пар используется для технологических целей (варка, сушка, отопление). Электрическая мощность, развиваемая турбоагрегатом с такой П. т., зависит от потребности производства или отопительной системы в греющем паре и меняется вместе с ней. Поэтому турбоагрегат с противодавлением обычно работает параллельно с конденсационной П. т. или электросетью, которые покрывают возникающий дефицит в электроэнергии. В П. т. с регулируемым отбором часть пара отводится из 1 или 2 промежуточных ступеней, а остальной пар идёт в конденсатор. Давление отбираемого пара поддерживается в заданных пределах системой регулирования. Место отбора (ступень П. т.) выбирают в зависимости от нужных параметров пара. У П. т. с отбором и противодавлением часть пара отводится из 1 или 2 промежуточных ступеней, а весь отработавший пар направляется из выпускного патрубка в отопительную систему. Давление пара П. т. для отопительных целей обычно составляет 0,12 Мн/м2, а для технологических нужд (сахарные, деревообрабатывающие, пищевые предприятия) 0,5-1,5 Мн/м2.

П. т. специального назначения обычно работают на отбросном тепле металлургических, машиностроительных, и химических предприятий. К ним относятся П. т. мятого пара, двух давлений и предвключённые (форшальт). П. т. мятого пара используют отработавший пар поршневых машин, паровых молотов и прессов, имеющий давление немного выше атмосферного. П. т. двух давлений работают как на свежем, так и на отработавшем паре паровых механизмов, подводимом в одну из промежуточных ступеней. Предвключённые П. т. представляют собой турбины с высоким начальным давлением и высоким противодавлением; весь отработавший пар этих П. т. направляют в другие П. т. с более низким начальным давлением пара. Необходимость в предвключённых П. т. возникает при модернизации электростанций, связанной с установкой паровых котлов более высокого давления, на которое не рассчитаны ранее установленные на электростанции П. т.

П. т. специального назначения не строят сериями, как конденсационные и теплофикационные П. т., а в большинстве случаев изготовляют по отдельным заказам.

Все стационарные П. т. имеют нерегулируемые отборы пара из 2-5 ступеней давления для регенеративного подогрева питательной воды. В СССР установлено 4 ступени начальных параметров пара: давление 3,5 Мн/м2, температура 435 °С для П. т. мощностью до 12 Мвт; 9 Мн/м2, 535 °С для П. т. до 50 Мвт; 13 Мн/м2, 565 °С для П. т. до 100 Мвт и 24 Мн/м2, 565 °С для П. т. мощностью 200 и 300 Мвт. Давление отработавшего пара 3,5-5 кн/м2. Удельный расход тепла от 7,6 кдж/(вт․ч) у самых мощных П. т. до 13 кдж/(вт․ч) у небольших конденсационных турбин.

Тепловой процесс паровых турбин. Кинетическая энергия, приобретённая паром при его расширении, эквивалентна уменьшению его энтальпии в процессе расширения. Работа пара (в кгс․м, 1 кгс․м = 10 дж) равна:

W= 427(i0 - i1),

а скорость истечения (в м /сек):

,

где i0 - начальная, a i1 - конечная энтальпия пара. Мощность (в квт), которую можно получить от турбины при расходе пара D кг/ч, равна:

а расход пара (в кг/ч) соответственно

Если под i0 - i1 подразумевается адиабатическое изменение энтальпии, то вышесказанное справедливо только для идеальной П. т., работающей без потерь. Действительная мощность на валу реальной П. т. (в квт) равна:

где ηое - относительно эффективный кпд, представляющий собой отношение действительной мощности, полученной на валу П. т., к мощности идеальной турбины.

',

где de - расход пара в кг/(квт․ч). Для существующих П. т. удельный расход пара определяется экспериментально, а i0 - i1 находят по i-s диаграмме (см. Энтропия, Энтальпия). В активной П. т. свежий пар с давлением p0 и скоростью c0 поступает в сопло и расширяется в нём до давления p1, при этом скорость пара возрастает до c1, с которой поток пара и входит на рабочие лопатки. Поток пара, оказывая давление на лопатки вследствие изменения направления в криволинейных междулопаточных каналах, заставляет диск и вал вращаться. На выходе с лопаток поток пара имеет скорость c2 меньшую, чем c1, так как значительная часть кинетической энергии преобразовалась в механическую энергию вращения вала. Давление p1 на входе в канал равно давлению p2 на выходе из него, так как междулопаточные каналы имеют одинаковое сечение по длине и расширения пара в них не происходит (у реально существующих активных турбин сечения междулопаточных каналов выполняют несколько возрастающими по ходу пара для сохранения равенства давлений на входе и выходе, так как энтальпия пара при его протекании между лопатками увеличивается из-за трения и ударов о кромки лопаток). Однако в различных местах криволинейного канала давления неодинаковы: именно разность давлений на вогнутую и выпуклую сторону каждой лопатки создаёт момент, заставляющий ротор вращаться. Таким образом, в активной турбине падение давления пара происходит в сопле (или нескольких соплах), а давление пара при входе на лопатки и выходе с них одинаково.

Кинетическая энергия будет полностью использована, если абсолютная скорость пара c2 при выходе с лопаток равна нулю. Это условие соблюдено, если c1 = 2u, где u - окружная скорость. Окружная скорость (в м/сек) равна:

где d - средний диаметр лопаточного венца в м, a n - частота вращения в мин. Следовательно, оптимальная окружная скорость лопаток должна быть  .

.

Очевидно, что в реальной турбине c2 не может быть равна 0, т.к. пар должен уходить с лопаток в конденсатор. Однако выходную скорость стремятся получить минимальной, т.к. кинетическая энергия уходящего потока пара представляет собой потерю полезной работы. Отступление от оптимального отношения  вызывает сильное снижение кпд турбины. Это делает невозможным создание одноступенчатых турбин с высокими начальными параметрами пара, так как ещё (начало 1970-х гг.) не существует материалов, способных выдержать напряжения от центробежных сил при окружных скоростях, значительно превышающих 400 м/сек. Поэтому одноступенчатые активные турбины применяют только для привода быстроходных вспомогательных механизмов, экономичность которых не имеет решающего значения. Хорошая экономичность П. т., работающей с умеренными окружными скоростями при большом теплопадении, достигается применением ступеней давления.

вызывает сильное снижение кпд турбины. Это делает невозможным создание одноступенчатых турбин с высокими начальными параметрами пара, так как ещё (начало 1970-х гг.) не существует материалов, способных выдержать напряжения от центробежных сил при окружных скоростях, значительно превышающих 400 м/сек. Поэтому одноступенчатые активные турбины применяют только для привода быстроходных вспомогательных механизмов, экономичность которых не имеет решающего значения. Хорошая экономичность П. т., работающей с умеренными окружными скоростями при большом теплопадении, достигается применением ступеней давления.

Если разделить располагаемый перепад давления на несколько ступеней с равными перепадами тепла, то в этих ступенях скорость истечения (в м/сек) равна:

,

где z - число ступеней. Следовательно, в каждой ступени скорость будет в  раз меньше, чем в одноступенчатой П. т. Соответственно ниже будет и оптимальная окружная скорость u, то есть частота вращения ротора.

раз меньше, чем в одноступенчатой П. т. Соответственно ниже будет и оптимальная окружная скорость u, то есть частота вращения ротора.

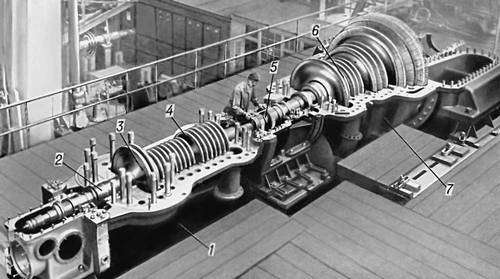

Корпус П. т. с несколькими ступенями давления разделяют диафрагмами на отдельные камеры, в каждой из которых помещен один из дисков с рабочими лопатками (рис. 1). Пар может проникать из одной камеры в другую только через сопла, расположенные по окружности диафрагм. Давление пара снижается после каждой ступени, а скорости истечения пара c1 остаются примерно одинаковыми, что достигается выбором соответствующих размеров сопел. Число ступеней давления у мощных турбин с высокими начальными параметрами пара достигает 30-40. Поскольку объём пара по мере его расширения увеличивается, сечения сопел и высоты лопаток возрастают от первой ступени к последней. Последние ступени мощных П. т. обычно выполняют сдвоенными, а у самых больших П. т. - строенными и даже счетверёнными ввиду неприемлемо больших размеров лопаток последних ступеней, которые были бы необходимы для пропуска всего объёма пара через 1 ступень.

В ступени давления возможно использовать кинетическую энергию не в одном, а в нескольких венцах лопаток, применив ступени скорости. Для этого на ободе диска размещают 2 (редко 3) венца рабочих лопаток, между которыми установлен венец неподвижных направляющих лопаток. Пар с давлением p0 подводится к соплам (рис. 2) и со скоростью c1 поступает на первый ряд рабочих лопаток, где его скоростной напор частично превращается в работу, а направление потока изменяется. Выйдя со скоростью c2 с первого ряда рабочих лопаток, пар проходит через направляющие лопатки и, снова изменив направление, входит во второй ряд лопаток со скоростью c'1, несколько меньшей, чем c2, вследствие потерь в направляющих лопатках. Второй ряд лопаток пар покидает с незначительной скоростью c'2.

Теоретически при 2 ступенях скорости оптимальная окружная скорость u будет в 2 раза меньше, чем для одновенечной ступени, использующей тот же перепад энтальпии. Для z ступеней скорости оптимальная  . Однако много ступеней скорости практически не применяют из-за больших потерь в лопатках. Наиболее распространённым типом турбины можно считать активную П. т. с одним двухвенечным диском в первой ступени давления и одновенечными дисками в остальных ступенях. Значение двухвенечного диска в том, что, используя значительную часть располагаемого перепада энтальпии в первой ступени давления, он позволяет понизить температуру и давление в корпусе П. т. и одновременно уменьшить нужное число ступеней давления, то есть укоротить и удешевить П. т.

. Однако много ступеней скорости практически не применяют из-за больших потерь в лопатках. Наиболее распространённым типом турбины можно считать активную П. т. с одним двухвенечным диском в первой ступени давления и одновенечными дисками в остальных ступенях. Значение двухвенечного диска в том, что, используя значительную часть располагаемого перепада энтальпии в первой ступени давления, он позволяет понизить температуру и давление в корпусе П. т. и одновременно уменьшить нужное число ступеней давления, то есть укоротить и удешевить П. т.

Характерной особенностью реактивных П. т. является то, что расширение пара происходит у них в каналах неподвижных и подвижных лопаточных венцов, то есть как в соплах, так и на рабочих лопатках. Отношение приходящейся на долю рабочих лопаток части располагаемого адиабатического перепада энтальпии h2 к общему адиабатическому перепаду ступени h0 = h1 + h2 (где h1 - теплопадение в направляющих лопатках) называется степенью реактивности  .

.

Если  , то такую турбину принято называть реактивной. У чисто активной турбины должно бы быть ρ = 0, но практически активные турбины всегда работают с небольшой степенью реактивности, более высокой в последних ступенях. Это даёт некоторое повышение кпд, особенно на режимах, отличных от расчётного.

, то такую турбину принято называть реактивной. У чисто активной турбины должно бы быть ρ = 0, но практически активные турбины всегда работают с небольшой степенью реактивности, более высокой в последних ступенях. Это даёт некоторое повышение кпд, особенно на режимах, отличных от расчётного.

Венцы рабочих лопаток реактивной П. т. устанавливают в пазах ротора барабанного типа. В промежутках между ними размещают венцы неподвижных направляющих лопаток, закрепленных в корпусе турбины и образующих сопловые каналы. Профили подвижных и неподвижных лопаток обычно одинаковы. Свежий пар поступает в кольцевую камеру (рис. 3), откуда идёт в первый ряд неподвижных лопаток. В междулопаточных каналах этого ряда пар расширяется, давление его несколько понижается, а скорость возрастает от c0 до c1. Затем пар попадает в первый ряд рабочих лопаток. Между ними пар также расширяется и его относительная скорость возрастает. Однако абсолютная скорость c2 на выходе с рабочих лопаток будет меньше c1, так как за счёт уменьшения кинетической энергии получена механическая работа. В последующих ступенях процесс повторяется. Для уменьшения утечек пара через зазоры между лопатками, ротором и корпусом П. т. располагаемый перепад давлений делят на большое число (до 100) ступеней, благодаря чему разность давлений между смежными ступенями получается небольшой.

В СССР не строят стационарных реактивных П. т., но отдельные зарубежные фирмы традиционно продолжают выпускать П. т. с активной частью высокого давления и последующими реактивными ступенями.

Конструкция паровых турбин. По направлению движения потока пара различают аксиальные П. т., у которых поток пара движется вдоль оси турбины, и радиальные П. т., направление потока пара в которых перпендикулярно, а рабочие лопатки расположены параллельно оси вращения. В СССР строят только аксиальные П. т. По числу корпусов (цилиндров) П. т. подразделяют на однокорпусные и 2-3-, редко 4-корпусные. Многокорпусная конструкция (рис. 4) позволяет использовать большие располагаемые перепады энтальпии, разместив большое число ступеней давления, применить высококачественные металлы в части высокого давления и раздвоение потока пара в части низкого давления; однако такая П. т. получается более дорогой, тяжёлой и сложной. По числу валов различают одновальные П. т., у которых валы всех корпусов находятся на одной оси, и 2-, редко 3-вальные, состоящие из 2 или 3 параллельно размещенных одновальных П. т., связанных общностью теплового процесса, а у судовых П. т.- также общей зубчатой передачей (редуктором).

Неподвижную часть П. т. - корпус - выполняют разъёмной в горизонтальной плоскости для возможности монтажа ротора. В корпусе имеются выточки для установки диафрагм, разъём которых совпадает с плоскостью разъёма корпуса. По периферии диафрагм размещены сопловые каналы, образованные криволинейными лопатками, залитыми в тело диафрагм или приваренными к нему. В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения лабиринтового типа для предупреждения утечек пара наружу (со стороны высокого давления) и засасывания воздуха в корпус (со стороны низкого). Лабиринтовые уплотнения устанавливают в местах прохода ротора сквозь диафрагмы во избежание перетечек пара из ступени в ступень в обход сопел. На переднем конце вала устанавливают предельный регулятор (регулятор безопасности), автоматически останавливающий П. т. при увеличении частоты вращения на 10-12\% сверх номинальной. Задний конец ротора снабжают валоповоротным устройством с электрическим приводом для медленного (4-6 об/мин) проворачивания ротора после останова П. т., что необходимо для равномерного его остывания.

Лит.: Лосев С. М., Паровые турбины и конденсационные устройства. Теория, конструкции и эксплуатация, 10 изд., М. - Л., 1964; Щегляев А. В., Паровые турбины. Теория теплового процесса и конструкции турбин, 4 изд., М. - Л., 1967.

С. М. Лосев.

Рис. 4. Двухкорпусная паровая турбина (со снятыми крышками): 1 - корпус высокого давления; 2 - лабиринтовое уплотнение; 3 - колесо Кертиса; 4 - ротор высокого давления; 5 - соединительная муфта; 6 - ротор низкого давления; 7 - корпус низкого давления.

Рис. 1. Схематический продольный разрез активной турбины с тремя ступенями давления: 1 - кольцевая камера свежего пара; 2 - сопла первой ступени; 3 - рабочие лопатки первой ступени; 4 - сопла второй ступени; 5 - рабочие лопатки второй ступени; 6 - сопла третьей ступени; 7 - рабочие лопатки третьей ступени.

Рис. 2. Схематический разрез активной турбины с двумя ступенями скорости: 1 - вал; 2 - диск; 3 - первый ряд рабочих лопаток; 4 - сопло; 5 - корпус; 6 - второй ряд рабочих лопаток; 7 - направляющие лопатки.

Рис. 3. Схематический разрез небольшой реактивной турбины: 1 - кольцевая камера свежего пара; 2 - разгрузочный поршень; 3 - соединительный паропровод; 4 - барабан ротора; 5, 8 - рабочие лопатки; 6, 9 - направляющие лопатки; 7 - корпус.

Роторно-поршневой двигатель

РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ

Двигатель Ванкеля; Ванкеля двигатель

двигатель внутреннего сгорания, в котором энергия сгорающих газов преобразуется в механическую с помощью ротора, выполняющего и функцию поршня. См. Роторный двигатель.

Wikipédia

Агрегат (в технике)

Агрега́т (от лат. aggrego — присоединяю) — совокупность механизмов. Агрегаты создают, как правило, для решения какой-либо одной задачи. Хотя иногда агрегатом называют несколько машин, работающих вместе, например машинно-тракторный агрегат.

Агрегат (в кораблестроении) — это соединение, состоящее из механизмов, аппаратов, арматуры и приборов (трубопроводов), скомпонованных по функциональному признаку (МТА). Агрегаты обладают полной взаимозаменяемостью.

![Паровая турбина [[ЗуГРЭС]]. [[СССР]], [[1930-е]] Паровая турбина [[ЗуГРЭС]]. [[СССР]], [[1930-е]]](https://commons.wikimedia.org/wiki/Special:FilePath/Паровая турбина Харьковского завода 1937.jpg?width=200)

![Hercules]] Hercules]]](https://commons.wikimedia.org/wiki/Special:FilePath/Hercule W 2000.jpg?width=200)