Введите слово или словосочетание на любом языке 👆

Язык:

Перевод и анализ слов искусственным интеллектом ChatGPT

На этой странице Вы можете получить подробный анализ слова или словосочетания, произведенный с помощью лучшей на сегодняшний день технологии искусственного интеллекта:

- как употребляется слово

- частота употребления

- используется оно чаще в устной или письменной речи

- варианты перевода слова

- примеры употребления (несколько фраз с переводом)

- этимология

Что (кто) такое Сверлильный станок - определение

Сверлильный станок

Найдено результатов: 99

СВЕРЛИЛЬНЫЙ СТАНОК

для образования и обработки отверстий в заготовках из металлов и др. материалов сверлом. Могут выполняться следующие основные операции: сверление, зенкерование, зенкование, развертывание, растачивание, нарезание резьб. Различают сверлильные станки: вертикальные, радиальные, центровальные, многошпиндельные, агрегатные и специальные.

Сверлильный станок

станок для обработки отверстий со снятием стружки. На С. с. производят Сверление, Рассверливание, Зенкерование, Развёртывание, Растачивание, Нарезание резьбы. Различают следующие типы С. с. по металлу: вертикально-сверлильные, горизонтально-сверлильные, центровальные, многошпиндельные, агрегатные, специализированные и др.

Вертикально-сверлильный станок (рис. 1) - наиболее распространённый тип С. с. в металлообработке; используется для получения отверстий в деталях относительно небольшого размера в условиях индивидуального и мелкосерийного производства, в ремонтных цехах и т. п. Инструмент (Сверло, Зенковка, Развёртка и др.) закрепляют в вертикальном шпинделе, деталь - на столе станка. Совмещение осей обрабатываемого отверстия и инструмента производят перемещением детали. Для ориентации заготовки и автоматизации обработки применяют также программное управление. Для обработки отверстий диаметром до 12 мм (например, в приборостроении) используют настольные станки (обычно одношпиндельные). Тяжёлые и крупногабаритные детали, а также детали с отверстиями, расположенными по дуге окружности, обрабатывают на радиально-сверлильном станке. На этом С. с. совмещение осей обрабатываемого отверстия и инструмента осуществляют перемещением шпинделя относительно неподвижной детали. Горизонтально-сверлильный станок обычно используют при обработке глубоких отверстий (например, в осях, валах, стволах стрелковых и артиллерийских систем и т. п.). Центровальные станки служат для получения в торцах заготовок центровых отверстий. Иногда центровальные станки оснащаются отрезными суппортами с резками для отрезки заготовки перед центрованием (центровально-отрезной станок). Для одновременной обработки (главным образом сверления) нескольких отверстий применяют многошпиндельные С. с. (рис. 2) со сверлильными головками (См. Сверлильная головка). Процесс обработки автоматизирован на агрегатных С. с., которые собирают из стандартных самодействующих силовых головок с фланцевыми электродвигателями и редукторами, обеспечивающими вращение шпинделя и подачу головки. Существуют агрегатные С. с. одно-, двух- и трёхсторонние, с вертикальными, горизонтальными и наклонными сверлильными и резьбонарезными шпинделями, число которых иногда достигает нескольких десятков в одном станке. Специализированные С. с., на которых выполняют ограниченный круг операций, снабжены различными автоматизированными устройствами. Для комбинированной обработки деталей применяют станки: сверлильно-расточные (одно- и двухсторонние), сверлильно-нарезные (обычно многошпиндельные, с реверсированием резьбонарезных шпинделей), сверлильно-фрезерные и сверлильно-долбёжные (главным образом для деревообработки), сверлильные автоматы.

Д. Л. Юдин.

В деревообработке получили распространение одно- и многошпиндельные вертикальные, одно- и двухсторонние главным образом многошпиндельные горизонтальные С. с. и станки с поворотным шпинделем, который может располагаться вертикально и горизонтально. На деревообрабатывающих станках (См. Деревообрабатывающий станок), кроме сверления отверстий, получают пазы, гнёзда, удаляют сучки и т. п.

В. С. Рыбалко.

Лит.: см. при статьях Металлорежущий станок, Деревообрабатывающий станок.

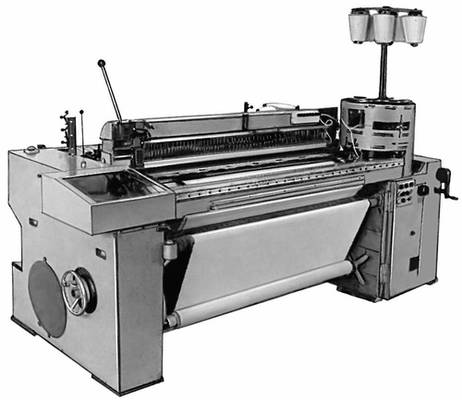

Рис. 1. Вертикально-сверлильный станок.

Рис. 2. Многошпиндельный сверлильный станок.

Сверлильно-расточная группа станков

Сверлильные станки — группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки, расточки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

ТКАЦКИЙ СТАНОК

УСТРОЙСТВО ДЛЯ СПЛЕТЕНИЯ НИТЕЙ В ТКАНЬ

Станок (ткацкий); Текстильный станок; Ткацкий стан; Кросны

машина для выработки текстильных тканей. Ткацкие станки различают: по способу прокладывания уточной нити - челночные и бесчелночные станки; по способу смены утка - автоматические и механические с ручной сменой уточных паковок; по виду зевообразовательного механизма - эксцентриковые, кареточные и жаккардовые; по числу челноков - одночелночные и многочелночные и т. д. Ручной ткацкий станок - одно из наиболее древних орудий труда человека. Механический ткацкий станок изобретен во 2-й пол. 18 в.

Ткацкий станок

УСТРОЙСТВО ДЛЯ СПЛЕТЕНИЯ НИТЕЙ В ТКАНЬ

Станок (ткацкий); Текстильный станок; Ткацкий стан; Кросны

Ткáцкий станóк (ткáцкий стан, кросны) — основная машина ткацкого производства, оборудование или устройство для изготовления всевозможных видов ворсовых, гладких, плетёных полотен и ковров: льняных, конопляных, хлопчатобумажных, шёлковых, шерстяных, а также прочей продукции текстильной промышленности.

Ткацкий станок

УСТРОЙСТВО ДЛЯ СПЛЕТЕНИЯ НИТЕЙ В ТКАНЬ

Станок (ткацкий); Текстильный станок; Ткацкий стан; Кросны

вырабатывает из нитей (основы (См. Основа) и утка (См. Уток)) различные виды тканей текстильных (См. Ткань текстильная); основная машина ткацкого производства (См. Ткацкое производство). Классификация Т. с. В зависимости от способа образования ткани станки бывают 2 типов: станки с прерывным образованием ткани (челночные и бесчелночные) и станки с непрерывным многоместным образованием ткани (многозевный Т. с.). По конструкции различают плоские станки и круглые (используют только для выработки специальных тканей, например рукавных). Наиболее распространены плоские челночные станки. В зависимости от используемой пряжи, вида и назначения ткани Т. с. предназначаются для выработки хлопчатобумажных, шёлковых, шерстяных, стеклянных, металлических и др. тканей. Станки могут быть узкими (вырабатывают ткань шириной до 100 см) и широкими, предназначаться для лёгких, средних и тяжёлых тканей. Для переработки утка различных видов (по цвету, крутке и т.д.) применяются многочелночные станки. В зависимости от устройства зевообразовательного механизма станки бывают эксцентриковые (для тканей простых переплетений), кареточные (для мелкоузорчатых тканей) и жаккардовые (для тканей с крупным, сложным узором; см. Жаккарда машина).

Принцип действия Т. с. показан на рис. 1. Основные рабочие органы станка - Ремизка, Челнок (прокладчик утка́) и бёрдо (См. Бердо). Нити основы, сматываемые с навоя (См. Навой), огибают направляющий валик (скало) и принимают горизонтальное или наклонное положение. Далее они проходят через отверстия ламелей (см. Ламельный прибор) и через глазки галев ремизок, перемещающих нити основы в вертикальном направлении для образования зева. В зев челноком или прокладчиком утка др. типа вводится уточная нить, которая продвигается (прибивается) к опушке ткани бёрдом, совершающим возвратно-поступательное движение вместе с Батаном. У опушки ткани нити основы, переплетаясь с нитью утка, образуют ткань, которая огибает грудницу (См. Грудница), вальян, направляющий валик и навивается на товарный валик. Порядок чередования перемещений ремизок обеспечивает изготовление тканей различного переплетения нитей (См. Переплетение нитей). Число зубьев, приходящихся на единицу длины бёрда, и число нитей, проходящих через просветы между зубьями, обусловливают плотность ткани по основе, а перемещение (отвод) ткани, приходящееся на одну уточную нить, определяет плотность ткани по утку.

На челночных Т. с. уточная нить прокладывается в зеве челноком, который несёт в себе паковку (См. Паковка) (шпулю) с пряжей и совершает возвратно-поступательное движение со скоростью 10-18 м/сек (в зависимости от ширины станка). Смена шпуль производится автоматически. Масса челнока с уточной паковкой составляет от 0,25 до 5 кг. Переменная скорость движения челнока и его большая масса - основные причины малой производительности челночных Т. с.

Указанные недостатки устранены в бесчелночных Т. с., которые с середины 20 в. стали внедряться в ткацкое производство. На этих станках применяется уточная паковка больших размеров (Бобина), которая размещается на станине станка; после каждого продвижения прокладчика утка нить обрезается. В зависимости от способа прокладывания уточной нити различают бесчелночные станки (См. Бесчелночный станок) с малогабаритным прокладчиком утка, пневматические, гидравлические, рапирные и пневморапирные. Получили распространение Т. с. с малогабаритным прокладчиком утка. Прокладчик пружинным зажимом захватывает конец уточной нити. сходящей с бобины, и, перемещаясь в направляющей гребёнке, прокладывает нить в зеве со скоростью 23-25 м/сек. Масса прокладчика около 40 г. Производительность такого станка примерно в 2,5 раза выше по сравнению с челночным станком; на нём можно изготовлять ткани из всех видов волокон, а также их смесей; уток может быть 4 видов.

На пневматических и гидравлических Т. с. прокладывание уточной нити, сходящей с бобины, осуществляется струей сжатого воздуха или капельной струей воды. Сжатый воздух подаётся под давлением до 3․105 н/м2 (3 кгс/см2); на гидравлических станках капельная струя воды выбрасывается из сопла под давлением 15․105 н/м2 (15 кгс/см2). Скорость прокладывания уточной нити на этих станках достигает 35 м/сек. Пневматические станки применяются для изготовления хлопчатобумажных и шёлковых тканей, гидравлические - для изготовления тканей из синтетических нитей (они не смачиваются водой).

На рапирном Т. с. уточная нить вводится в зев захватами, укрепленными на концах стержней (рапир) или гибких металлических лент, которые совершают возвратно-поступательное движение с 2 сторон станка. Рапирные станки применяются в основном для изготовления суконных тканей и тканей с утком различного вида (цвета).

Выпускаются Т. с. с комбинированным (пневматическим и рапирным) способом прокладывания уточной нити в зеве (так называемые пневморапирные станки). На этих станках справа и слева вводятся в зев 2 полые рапиры, которые образуют воздушный канал. В правую рапиру сжатым воздухом под давлением около 0,4․105 н/м2 (0,4 кгс/см2) вдувается уточная нить. Одновременно из левой рапиры воздух отсасывается, что обеспечивает большую надёжность продвижения нити в каналах рапир. После прокладывания утка (со скоростью 1820 м/сек) рапиры выходят из зева и бёрдо прибивает уточную нить к опушке ткани.

В многозевных Т. с. (опытные образцы имелись в 1974 в СССР и ЧССР) переплетение нитей выполняется челноками в нескольких участках по ширине основы, т.к. расстояние между челноками значительно меньше ширины ткани (рис. 2).

Ремизка станка состоит из отдельных секций шириной 2-4 см. Эти секции перемещаются независимо друг от друга с помощью кулачкового механизма, образуя так называемый волновой (или ступенчатый) зев. В каждой волне зева движется челнок с уточной нитью. Перемещение челноков происходит с помощью роликов цепного конвейера, расположенного под нитями основы. Прибой каждой уточной нити производится синхронно с движением челнока и может выполняться, например, с помощью дисков, установленных на валу. Между дисками имеются промежутки, в которых проходят нити основы. При вращении вала уточная нить захватывается дисками и прижимается к опушке ткани. Зарядка челноков осуществляется мотальными головками, которые после выхода челнока из работы наматывают на его катушку нить длиной на одну прокладку. Скорость движения челноков 2 м/сек.

Дальнейшее совершенствование Т. с. направлено в основном на повышение скорости прокладывания утка и, следовательно, скорости работы станка. Перспективно широкое использование многозевных Т. с.

Лит.: Сидоров Ю. П., Кокорев В. А., Пневматические П-105 и гидравлические Г-1055 ткацкие станки, М., 1962; Топилин А. П., Казуров А. А., Янпольский В. А., Высокопроизводительные автоматические ткацкие станки типа СТБ, М., 1969; Пневморапирные ткацкие станки, М., 1974.

В. Н. Полетаев.

Рис. 2. Многозевный ткацкий станок.

Рис. 1. Принципиальная схема образования ткани на ткацком станке: 1 - навой; 2 - нити основы; 3 - скало; 4 - ламели; 5 - вершник; 6 - бёрдо; 7 - челнок; 8 - грудница; 9 - направляющий валик; 10 - вальян; 11 - товарный валик; 12 - подбатанный вал; 13 - лопасть батана; 14 - ремизка; 15 - глазок галева; 16 - батан.

Рейсмусовый станок

Деревообрабатывающий станок для плоского фрезерования (простругивания) досок, брусьев или щитов в размер по толщине. Режущий инструмент Р. с. - ножевой вал. Односторонние Р. с. имеют один ножевой вал, которым осуществляется рейсмусование (калибрование) заготовок; вал располагается над рабочим столом, по которому заготовка перемещается подающими вальцами. У двусторонних Р. с. ещё один ножевой вал укреплен на рабочем столе; этот вал расположен первым по ходу заготовки, им простругивается нижняя пласть материала. Толщину получаемой детали задают положением подъёмного рабочего стола. На Р. с. обычно обрабатываются детали, предварительно проструганные на фуговальных станках (См. Фуговальный станок). Разновидность двусторонних Р. с. - фуговально-рейсмусовые станки. В этих станках на фуговальном участке у заготовки создаётся прямолинейная плоскость, относительно которой ведётся окончательная обработка в размер на рейсмусовом участке. На Р. с. можно фрезеровать заготовки шириной 315-1250 мм и толщиной 5-160 мм; диаметр ножевых валов 100-165 мм (на валу укрепляются 2 или 4 ножа), частота вращения валов около 5 тыс. об/мин. Скорость подачи заготовок в Р. с. 5-30 м/мин, мощность электрического двигателя до 44 квт.

Лит. см. при ст. Деревообрабатывающий станок.

Н. К. Якунин.

Рейсмусовый станок

Рейсмусовый станок (от ) — деревообрабатывающий станок; разновидность строгальных станков; предназначен для простругивания заготовок в размер по толщине. Обычно обработке подвергаются детали, предварительно проструганные на фуговальном станке.

РЕЙСМУСОВЫЙ СТАНОК

деревообрабатывающий станок для плоского фрезерования (простругивания) до заданной толщины (в размер) деталей параллельно предварительно обработанной (фугованной) стороне. Режущий инструмент - ножевой вал, установленный над рабочим столом (толщину детали изменяют, поднимая или опуская стол).

Типографский Станок (созвездие)

ОТМЕНЁННОЕ СОЗВЕЗДИЕ

Печатный Станок (созвездие)

Типогра́фский Стано́к (Печатный Станок) () — отменённое созвездие. Предложено в «Уранографии» немецким астрономом Иоганном Боде в 1801 году в честь 350-летия изобретения печатного станка.

Википедия

Сверлильно-расточная группа станков

Сверлильные станки — группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки, расточки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

.jpg?width=200)