Введите слово или словосочетание на любом языке 👆

Язык:

Перевод и анализ слов искусственным интеллектом ChatGPT

На этой странице Вы можете получить подробный анализ слова или словосочетания, произведенный с помощью лучшей на сегодняшний день технологии искусственного интеллекта:

- как употребляется слово

- частота употребления

- используется оно чаще в устной или письменной речи

- варианты перевода слова

- примеры употребления (несколько фраз с переводом)

- этимология

Что (кто) такое Стеклование полимеров - определение

Стеклование

Найдено результатов: 14

Стеклование полимеров

переход полимера из высокоэластического в твёрдое стеклообразное состояние. По физической природе С. п. не отличается от стеклования (См. Стеклование) низкомолекулярных жидкостей, однако механизм процесса характеризуется особенностями, обусловленными спецификой теплового молекулярного движения в стеклообразном и высокоэластическом состояниях полимера.

В стеклообразном полимере атомы закреплены в точках нерегулярной пространственной решётки и не совершают трансляционных перемещений при воздействии внешних сил, как и в обычных твёрдых телах. В высокоэластическом состоянии (См. Высокоэластическое состояние) возможно групповое трансляционное движение участков длинных цепных макромолекул и изменение их взаимного пространственного расположения, т. е. структуры полимера, при воздействии внешних сил. Скорость перестройки структуры характеризуется временами релаксации (см. Релаксационные явления в полимерах), она уменьшается при охлаждении полимера и ниже некоторой температуры становится столь низкой, что структура "замораживается", т. е. полимер переходит в стеклообразное состояние. Таким образом, С. п. имеет кинетический характер, поскольку обусловлено постепенной потерей подвижности атомов и атомных групп.

С. п. происходит в интервале температур, который характеризуется условной величиной - температурой стеклования Tc, определяемой графически на кривых температурного изменения некоторых физико-химических свойств полимера. Значение Tc зависит от химического состава и структуры полимера, его термической предыстории и скорости теплового или механического воздействия. При одной и той же температуре полимер может быть высокоэластичным при медленных механических воздействиях и твёрдым при быстрых. Эффект повышения Tc при увеличении скорости механического воздействия часто называется "механическим стеклованием".

В. С. Папков.

Стеклование

процесс перехода жидкости по мере переохлаждения (См. Переохлаждение) в твёрдое Стеклообразное состояние. В отличие от кристаллизации (См. Кристаллизация), при которой переход жидкость - кристалл совершается скачкообразно при температуре плавления Тпл, при С. расплавы некоторых неорганических и органических веществ (кварц, силикаты, фосфаты, бораты, сера и др.), охлаждаясь и постепенно увеличивая вязкость, переходят в твёрдое состояние при температуре С. Тс. При С. жидкость сохраняет (наследует) те элементы структуры, которые были характерны для неё при температурах >Тс (см. Дальний порядок и ближний порядок).

При увеличении вязкости от 108 до 1012 н․сек/м2 (1 н. сек/м2 = 10 пз) в интервале Тпл - Тс происходит непрерывное изменение и др. физико-химических свойств охлаждаемой жидкости. Например, удельный объём и электропроводность в указанном интервале обнаруживают плавный излом на кривой свойство - температура; температурный коэффициент расширения и показатель преломления изменяются скачкообразно.

Из-за особенностей изменения свойств в области Тпл - Tc её называют аномальным интервалом. Внутри этого интервала (см. табл.) для стекол характерно пластическое состояние, а ниже Tc - хрупкое.

Аномальный интервал некоторых стёкол

Лит. см. при ст. Стекло.

Н. М. Павлушкин.

ВИТРИФИКАЦИЯ

и, мн. нет, ж., хим.

Переход жидкости при понижении температуры в стеклообразное состояние.

стеклование

ср.

Переход вещества из жидкого состояния в твердое, стеклообразное.

Переход вещества из жидкого состояния в твердое, стеклообразное.

Витрификация

(от лат. Vitrum - стекло и facio - делаю, превращаю)

переход жидкости при понижении температуры в стеклообразное состояние. У растений и животных, а также в их изолированных органах и тканях В. наступает при резком охлаждении (ниже -20 °С). Застывшая при этом в виде аморфной стекловидной массы ткань долго сохраняет жизнеспособность; при осторожном размораживании жизнедеятельность тканей и целых организмов восстанавливается (см. Анабиоз).

Витрификация

Витрифика́ция («стеклование», от «стекло» и «делаю, превращаю») — переход жидкости при понижении температуры в стеклообразное состояние.

Пластификация

Пластификация полимеров — введение в них труднолетучих низкомолекулярных веществ (пластификаторов), повышающих их пластичность и (или) эластичность.

ПЛАСТИФИКАЦИЯ

и, мн. нет, ж., тех., хим.

Процесс введения пластификаторов в полимерный материал.

Температура стеклования

Температу́ра стеклова́ния — температура, при которой не кристаллизующееся или не успевающее закристаллизоваться вещество становится твёрдым, переходя в стеклообразное состояние. Обычно обозначается — Tg .

Экструдер

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Экструдер; Экструзия полимеров; Экструдинг; Экструдинг-пресс

(от лат. extrudo - выталкиваю)

машина для размягчения (пластикации) материалов и придания им формы путём продавливания через профилирующий инструмент (т. н. экструзионную головку), сечение которого соответствует конфигурации изделия. Процесс переработки материалов в Э. называется экструзией. В Э. получают главным образом изделия из термопластичных полимерных материалов (см. Пластические массы), используют их также для переработки резиновых смесей (См. Резиновая смесь) (в этом случае Э. часто называют шприц-машиной). С помощью Э. изготовляют плёнки, листы, трубы, шланги, изделия сложного профиля и др., наносят тонкослойные покрытия на бумагу, картон, ткань, фольгу, а также изоляцию на провода и кабели. Э. применяют, кроме того, для получения гранул, подготовки композиций для каландрирования (См. Каландрирование), формования металлических изделий (об этом процессе см. в ст. Прессование металлов, Порошковая металлургия) и других целей.

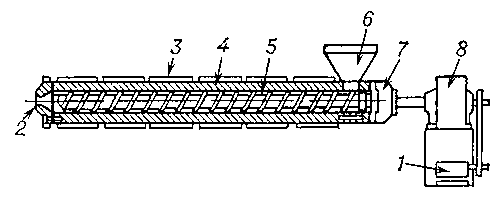

Э. состоит из нескольких основных узлов: корпуса, оснащенного нагревательными элементами; рабочего органа (Шнека, диска, поршня), размещенного в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) Э. подразделяют на одно- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др.

Первые Э. были созданы в 19 в. в Великобритании, Германии и США для нанесения гуттаперчевой изоляции на электрические провода. В начале 20 в. было освоено серийное производство Э. Примерно с 1930 Э. стали применять для переработки пластмасс; в 1935-37 паровой обогрев корпуса заменили электрическим; в 1937-39 появились Э. с увеличенной длиной шнека (прототип современной Э.), был сконструирован первый двухшнековый Э. В начале 1960-х гг. были созданы первые дисковые Э.

Наибольшее распространение в промышленности получили шнековые (червячные) Э. (см. рис.). Захватывая исходный материал (гранулы, порошок, ленту и др.) из загрузочного устройства, шнек перемещает его вдоль корпуса. При этом материал сжимается [давление в Э. достигает 15-50 Мн/м2 (150-500 кгс/см2], разогревается, пластицируется и гомогенизируется. По частоте вращения шнека Э. подразделяются на нормальные (окружная скорость до 0,5 м/мин) и быстроходные (до 7 м/мин); по конструктивному исполнению - на стационарные и с вращающимся корпусом, с горизонтальным или вертикальным расположением шнека. Существуют Э. со шнеками, осуществляющими не только вращательное, но и возвратно-поступательное движение. Для эффективной гомогенизации материала на шнеках устанавливают дополнит, устройства (зубья, шлицы, диски, кулачки и т. д.). Получают распространение планетарно-вальцевые Э., у которых вокруг центрального рабочего органа (шпинделя) вращается несколько (4-12) дополнит, шнеков. Принцип действия дискового Э. основан на использовании возникающих в упруго-вязком материале напряжений, нормальных к сдвиговым. Основу конструкции такого Э. составляют 2 плоско-параллельных диска, один из которых вращается, создавая сдвиговые и нормальные напряжения, а другой неподвижен. В центре неподвижного диска имеется отверстие, через которое выдавливается размягченный материал. Дисковые Э. обладают более высокой пластицирующей и гомогенизирующей способностью, чем шнековые, но развиваемое ими давление формования ниже. Поэтому используют их главным образом как смесители-грануляторы или для подготовки материала перед загрузкой в шнековый Э. Преимуществами дискового и шнекового Э. обладает комбинированный Э. с независимыми приводами шнека и диска. Поршневой Э. из-за низкой производительности используют ограниченно, в основном для изготовления труб и профилей из реактопластов (см. Штранг-прессование пластмасс).

Экструзионная головка состоит из обогреваемого корпуса, который крепится к Э., и формующего инструмента с отверстием, например в виде сужающейся к центру щели (при получении листов, плёнок) или кольцевого канала (при изготовлении труб или других изделий круглого сечения).

Современные Э. - автоматизированные установки, производительность которых достигает 3-3,5 т/ч. Доля термопластичных полимерных материалов, перерабатываемых в Э., колеблется в разных странах в пределах 30-50\%.

Лит.: Бернхардт Э. (сост.), Переработка термопластичных материалов, пер. с англ., М., 1962; Завгородний В. К., Калинчев Э. Л., Махаринский Е. Г., Оборудование предприятий по переработке пластмасс, Л., 1972; Оборудование для переработки пластмасс, М., 1976; Торнер Р. В., Теоретические основы переработки полимеров, М., 1977.

М. Л. Фридман.

Схема одношнекового горизонтального экструдера: 1 - двигатель; 2 - экструзионная головка; 3 - нагреватель корпуса; 4 - корпус; 5 - шнек; 6 - загрузочное устройство; 7 - упорный подшипник; 8 - редуктор.

Википедия

Витрификация

Витрифика́ция («стеклование», от лат. vitrum «стекло» и лат. facio «делаю, превращаю») — переход жидкости при понижении температуры в стеклообразное состояние.